0635-8880683

山东赞扬金属材料有限公司

联系人:窦经理

手 机:15315756333

18806350931

电 话:0635-8880682

传 真:0635-8880683

邮 箱:1010094830@qq.com

地 址:山东省聊城经济开发区大东钢管市场大东路北

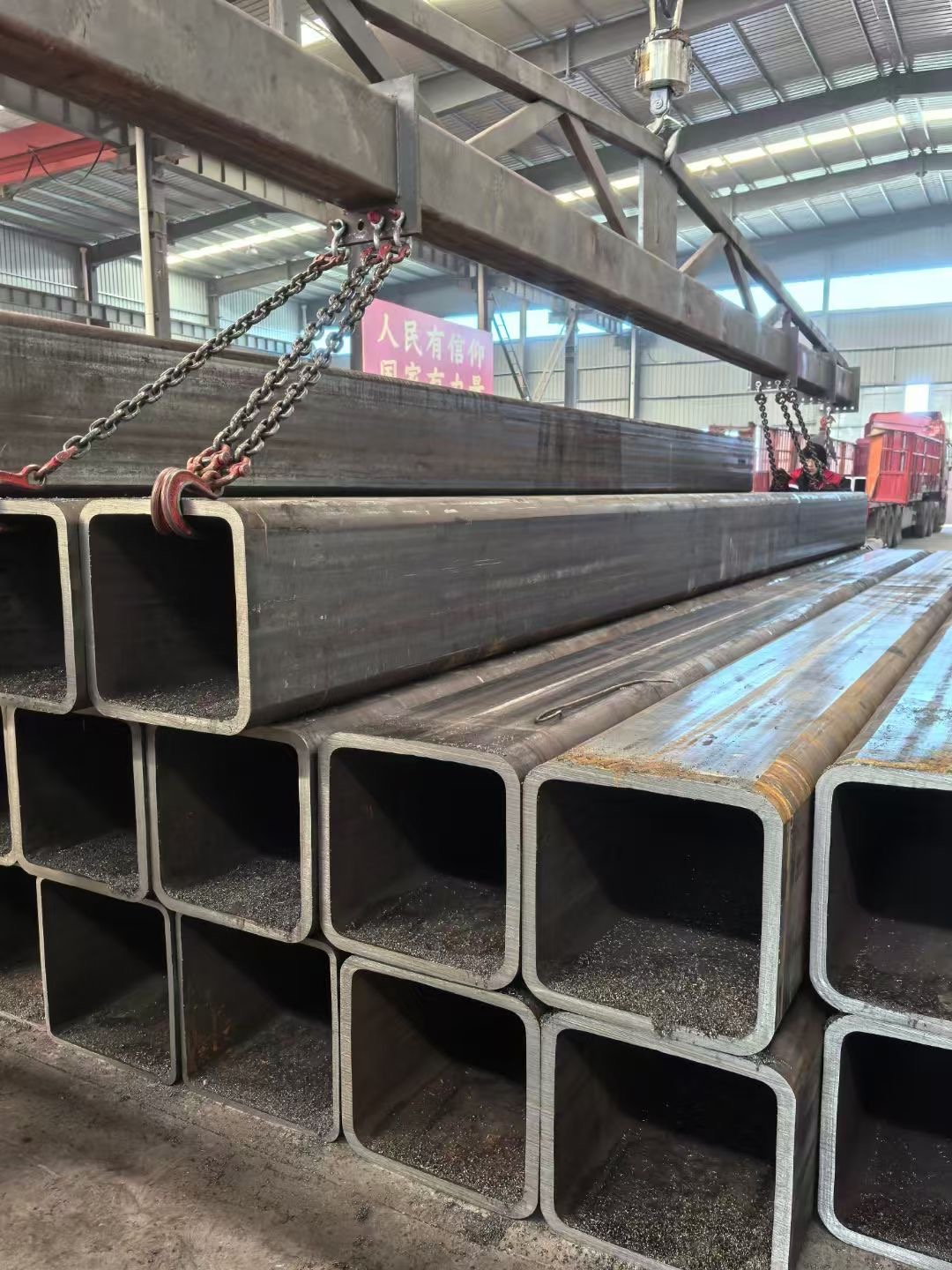

Q345B无缝方管制作工艺流程16Mn直角方管

一、原材料准备

1. 原料选择:选用符合国家标准的优质Q345B无缝钢管作为生产原料,其化学成分和力学性能需严格符合相关标准要求,确保含碳量、锰含量、硅含量等成分达标,

具备良好的强度和韧性。圆钢直径根据目标方管的规格确定,一般在80 - 500mm之间。

2. 原料检验:对进厂的圆钢进行严格的质量检验,包括外观检查(查看表面是否有裂纹、结疤、折叠等缺陷)、尺寸测量(确保直径、长度符合公差要求)

以及化学成分分析(通过光谱分析仪检测元素含量)和力学性能测试(拉伸试验、冲击试验等),不合格的原料严禁投入生产。

二、管坯加热

将检验合格的圆钢送入环形加热炉中进行加热。加热温度控制在1100 - 1200℃之间,加热时间根据圆钢的直径和材质进行调整,一般为1 - 2小时。

加热的目的是使圆钢达到合适的塑性状态,便于后续穿孔工序的进行。在加热过程中,要严格控制炉内温度的均匀性,避免局部过热或加热不足,

影响钢材的性能和穿孔质量。

三、穿孔

1. 穿孔设备与原理:采用二辊斜轧穿孔机进行穿孔作业。圆钢加热后由输送设备送入穿孔机,在穿孔机中,两个呈一定角度布置的轧辊以相同方向旋转,

带动圆钢边旋转边沿轴向前进。同时,位于两轧辊中心线上的顶头对圆钢中心进行挤压,使圆钢中心部分金属逐渐被分离,形成一个空心的毛管。

2. 工艺参数控制:穿孔过程中,要控制轧辊的转速、顶头的位置和温度、圆钢的进给速度等参数。轧辊转速一般控制在20 - 50r/min,

顶头温度保持在800 - 900℃,进给速度根据圆钢直径和设备性能调整,确保穿孔过程稳定,毛管的壁厚均匀,内表面质量良好。

四、轧管

1. 轧管方式:穿孔后的毛管需要进一步轧制以达到所需的壁厚和外径尺寸。常用的轧管方法有自动轧管机轧管、连轧管机轧管等。以自动轧管机为例,

毛管首先通过芯棒穿入,芯棒起到支撑和控制内壁尺寸的作用,然后毛管进入由轧辊和芯棒组成的环形孔型中进行轧制。

2. 轧制过程:在轧制过程中,轧辊对毛管进行多次轧制,逐步减薄管壁,扩大管径。通过调整轧辊的辊缝和芯棒的位置,控制钢管的外径和壁厚公差。

每道次的压下量根据毛管的尺寸和目标尺寸进行合理分配,一般每道次壁厚减薄量控制在1 - 3mm,经过多道次轧制后,使毛管成为接近成品尺寸的荒管。

五、定径与矫直

1. 定径:荒管经过轧管工序后,需通过定径机进行定径处理。定径机由多个轧辊组成,其孔型设计与成品钢管的外径尺寸一致。荒管在定径机中通过时,

轧辊对其进行轧制,使钢管的外径达到规定的尺寸精度,同时改善钢管的圆度。定径机的轧制速度一般控制在1 - 3m/s,通过调整轧辊的位置和压力,确保定径后的钢管外径公差控制在±0.5mm以内。

2. 矫直:由于在轧制和运输过程中,钢管可能会产生弯曲等变形,因此需要进行矫直处理。常用的矫直设备为多辊矫直机,钢管通过矫直机的多个辊子,

辊子对钢管施加反向弯曲力,使钢管的弯曲度得到矫正,达到国家标准规定的直线度要求,一般要求钢管的直线度不大于1.5mm/m。

六、切割

根据客户要求的长度,使用飞锯或锯床对矫直后的钢管进行切割。切割时要保证切口平整、无毛刺,切口与钢管轴线的垂直度偏差不大于1.5°。

切割后的钢管长度公差控制在±5mm以内,以满足不同工程和使用场景的需求。

七、热处理

为改善Q345B无缝方管的组织和性能,提高其强度、韧性和综合力学性能,需要进行热处理。一般采用正火处理,将切割后的钢管送入热处理炉中,

加热至880 - 920℃,保温一定时间(根据钢管的壁厚确定,一般为30 - 60分钟)后,从炉中取出,在空气中快速冷却。通过正火处理,可以细化晶粒,

消除残余应力,改善钢管的内部组织,使其性能更加稳定和均匀 。

八、表面处理

1. 除锈:采用抛丸或喷砂的方式对钢管表面进行除锈处理。抛丸或喷砂设备通过高速旋转的叶轮或压缩空气将弹丸或砂粒喷射到钢管表面,

去除钢管表面的氧化皮、铁锈和其他杂质,使钢管表面露出金属光泽,达到Sa2.5级除锈标准(即彻底的喷射或抛射除锈,

钢材表面无可见的油脂、污垢、氧化皮、铁锈和油漆涂层等附着物,任何残留的痕迹应仅是点状或条纹状的轻微色斑)。

2. 防腐处理:根据客户需求和使用环境,对除锈后的钢管进行防腐处理。常见的防腐方法有涂覆防锈漆、热镀锌等。涂覆防锈漆时,先在钢管表面涂刷底漆,

待底漆干燥后,再涂刷面漆,确保涂层均匀、无漏涂,涂层厚度一般控制在80 - 150μm。热镀锌处理则是将钢管浸入熔融的锌液中,

使钢管表面形成一层致密的锌层,锌层厚度一般不小于80μm,从而有效提高钢管的耐腐蚀性能。

九、质量检验

1. 外观检验:对表面处理后的钢管进行外观检查,查看钢管表面是否有裂纹、折叠、结疤、凹坑等缺陷,以及防腐涂层是否均匀、完整。

2. 尺寸测量:使用卡尺、千分尺、卷尺等测量工具对钢管的外径、壁厚、长度、直线度等尺寸进行测量,确保各项尺寸符合标准和客户要求。

3. 力学性能测试:从成品钢管中截取试样,进行拉伸试验、弯曲试验、冲击试验等力学性能测试,检测钢管的抗拉强度、屈服强度、伸长率、

弯曲性能和冲击韧性等指标,确保其力学性能满足Q355B钢材的相关标准。

4. 无损检测:采用超声波探伤、涡流探伤等无损检测方法,对钢管的内部质量进行检测,检查是否存在内部裂纹、夹杂等缺陷,保证钢管的质量安全可靠。

十、包装与入库

1. 包装:检验合格的16Mn无缝方管根据客户要求和运输方式进行包装。一般采用捆扎包装,每捆钢管的重量根据钢管规格和运输条件确定,

通常不超过2吨。在捆扎时,使用钢带或塑料带将钢管牢固捆扎,并在钢管两端和中间部位加设保护套,防止在运输过程中钢管表面受到损伤。

2. 入库:包装好的钢管按照规格、批次整齐堆放在仓库中,做好标识,注明钢管的规格、材质、生产日期、检验状态等信息,以便于管理和发货 。

同时,仓库要保持干燥、通风,防止钢管受潮生锈,影响产品质量。

相关资讯

- 没有资料